В Астрахани продолжается производство секций плавдока для "Северной верфи"

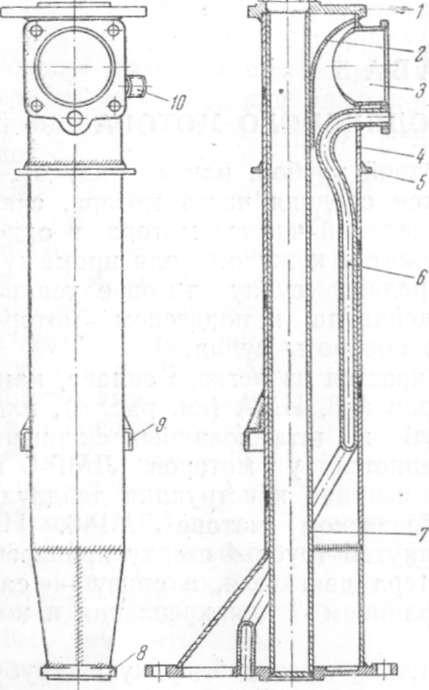

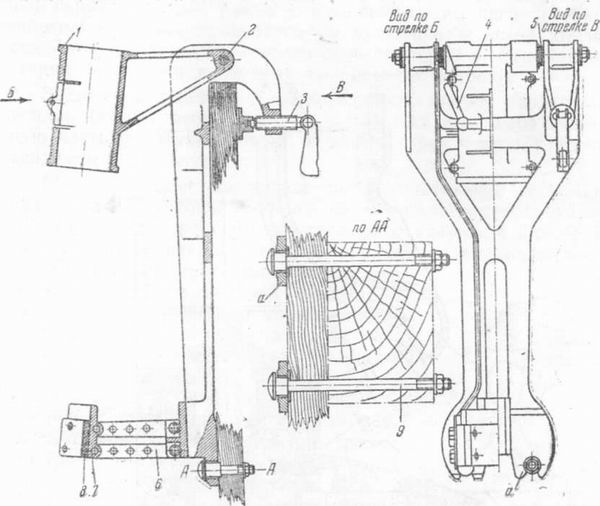

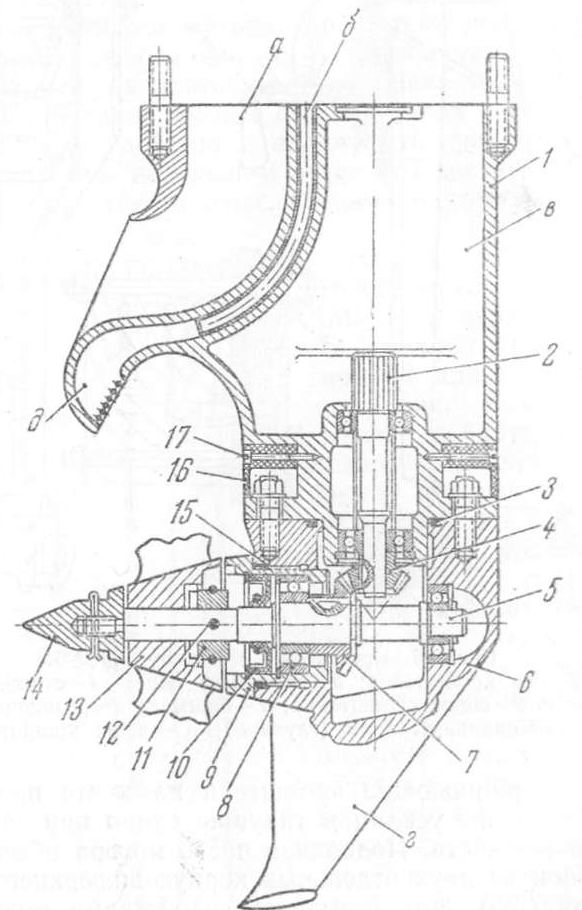

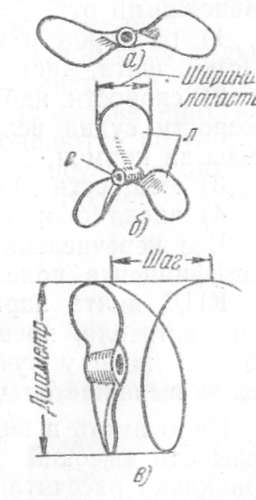

Как решить |

ГЛАВА 5. ДЕТАЛИ И УЗЛЫ ПОДВЕСНОГО МОТОРАДейдвудная труба. Дейдвудной трубой, или «дейдвудом», в подвесном моторе называется средняя часть мотора, связывающая его двигатель с подводной частью мотора в одно целое. В то же время она служит и кожухом для промежуточной передачи. Дейдвуд передает судну тяговое усилие гребного винта. Поворотом дейдвуда в подвесном моторе осуществляются задний ход и повороты судна.Дейдвудная труба или отливается из легкого сплава, как, например, у подвесных моторов А-8, ИМА (см. рис. 4), или сваривается из стальных труб и штампованных фланцев. Сварная конструкция применяется у моторов ЛМР-6 и ЛММ-6. На рис. 24 показана сварная конструкция дейдвудной трубы, примененная на подвесном моторе ЛМР-6. Из рисунка видно, что к цельнотянутой трубе 4 сверху приварен фланец 1 для крепления картера двигателя, а снизу — сапожок обтекаемой формы с фланцем 8 для крепления к коробке шестерен. В моторах последнего выпуска через дейдвудную трубу отводят газы и охлаждающую воду за борт судна, что способствует глушению выпуска. Для предотвращения попадания воды в подводную часть мотора вваривается сквозная трубка-кожух 7 вертикального валика, а для подачи холодной забортной воды к двигателю внутри дейдвудной трубы устанавливают другую трубку 6, приваривая ее одним концом к фланцу выхлопного патрубка 3, с которым крепится выпускной коллектор, а другим соединяя с нижним фланцем 8 дейдвуда. Для направления горячих газов и защиты от их прямого действия на кожухе вертикального вала предусматривается отражатель горячих газов 2. Опорное кольцо 5 на дейдвуде служит опорным подшипником, воспринимающим полный вес мотора со всеми его агрегатами и бензобаком, заполненным топливом и смазкой, а замок заднего хода 9 связывает мотор с башмаком кронштейна при заднем ходе судна. Кронштейн подвески мотора. Кронштейн подвески мотора выполняет роль станины для всей силовой установки. Обычно он отливается из алюминиевого сплава и имеет такую конфигурацию и такие формы сечения своих частей, которые обеспечивают ему удобство и надежность крепления и большую прочность при небольшом весе. Это достигается применением тавровых, двутавровых, угловых и полых сечений его частей.  Рис. 24. Дейдвудная труба мотора ЛМР-6: 1 — верхний фланец; 2 — отражатель горячих газов; 3 — патрубок выхлопа; 4 — труба; 5 — опорное кольцо; 6 — водоподводящая трубка; 7 — кожух вертикального вала; 8 — нижний фланец; 9 — замок заднего хода; 10 — штуцер На рис. 25 дан кронштейн моторов ЛММ-6 и ЛМР-6. В верхней его части имеются два зажимных винта 3 для крепления его на транце. Хомут 1 обхватывает дейдвуд и держит мотор, позволяет ему свободно поворачиваться вокруг своей оси. В свою очередь, хомут вращается на своей оси 2, соединяющей его с кронштейном. Для смягчения ударов и тряски мотора на ось хомута кронштейна надеваются резиновые втулки-амортизаторы 5. В хомуте имеются две горизонтальные прорези и одна вертикальная, дающие возможность стягивать с помощью стяжного винта 4 среднюю часть хомута и тем регулировать зазор между хомутом и дейдвудной трубой. В нижней части кронштейна установлены две щеки кронштейна, между которыми крепится башмак кронштейна 7 с резиновой подушкой 8 под дейдвудную трубу. В шеках просверлены три пары отверстий для регулировки угла установки мотора по вертикали. В низу кронштейна имеются две вильчатые лапки под заранее устанавливаемые на корме специальные болты (глухари) 9, удерживающие кронштейн на месте при боковом действии тягового усилия и тянущие судно при заднем ходе.  Рис. 25. Кронштейн к мотору ЛМР-6: 1 — хомут; 2 — ось кронштейна; 3 — зажимной винт; 4 — стяжной винт; 5 — амортизаторы; 6 — щеки кронштейна; 7 — башмак; 8 — резиновая подушка; 9 — специальный болт (глухарь); а — лапы кронштейна Подводная часть. Подводная часть мотора обычно делается составной из двух отдельных корпусов: верхнего 1 и нижнего 6 (рис. 26). Это вызывается удобствами монтажа в ней силовой передачи. Обе части плотно скрепляются между собой шпильками. Оба корпуса обтекаемой формы. На рис. 26 изображена подводная часть подвесного мотора ЛМР-6. В верхнем корпусе монтируется на двух шариковых подшипниках вал 2 ведущей шестерни. Хвостовик вала при помощи шлиц на его верхнем конце соединяется с вертикальным валом дейдвудной трубы, передающим крутящий момент коленчатого вала. Верхний корпус при сочленении его с дейдвудной трубой закрывается ее нижним фланцем, создавая полную герметичность от попадания воды в полость в. Внутри корпуса проходит изогнутая перегородка с залитой в нее трубкой б под подачу охлаждающей воды из заборника д в зарубашечное пространство цилиндра. Сзади перегородки проходит выхлопной канал а для вывода отработанных газов под воду с целью глушения шума от выхлопа.  Рис. 26. Подводная часть мотора ЛМР-6: 1 — верхний корпус; 2 — вал ведущей шестерни; 3 — уплотнительное кольцо; 4 — ведущая шестерня; 5 — горизонтальный вал; 6 — нижний корпус; 7 — ведомая шестерня; 8 — опорно-упорный шариковый подшипник; 9 — корпус подшипника; 10 — уплотнительный манжет; 11 — соединительная муфта; 12 — штифт; 13 — гребной винт; 14 — гайка; 15 — уплотнительное кольцо; 16 — крышка; 17 — винт крышки; а — выхлопной канал; б — трубка подачи воды; в — камера вертикального вала; г — костыль (шпора); д — заборник воды Спереди и сзади в корпусе выфрезерованы два кармана под гайки. Карманы закрываются обтекаемыми крышками 16, последние закрепляются винтами 17. В нижнем корпусе монтируется на двух шарикоподшипниках горизонтальный вал 5 с насаженным на него гребным винтом. Сам вал приводится во вращение ведомой шестерней 7 от малой ведущей конической шестерни 4. Ведомая шестерня закрепляется на валу при помощи шпонки. Задний подшипник 8 воспринимает полное толкающее усилие (тягу) гребного винта и передает его через подводную часть дейдвудной трубе и далее через подушку щекам дейдвуда и кронштейну. Нижний корпус подводной части уплотняется от попадания воды со стороны гребного винта уплотненным манжетом 10. Сбоку корпус имеет отверстие с заглушкой для заливки масла под смазку шестерен и подшипников подводной части. Снаружи, немного выше заборника воды, по бокам верхней подводной части расположены два антикавитационных пера, назначение которых выравнивать поток воды около гребного винта, препятствовать подсосу воздуха к лопастям, мешать образованию вихрей в подводной части, наконец, предотвращать возникновение пустот по граням лопастей, сопровождающееся ударами воды о лопасть.  Рис. 27. Гребной винт: а — двухлопастной; б - трехлопастной; в — профиль винта Снизу корпус заканчивается костылем, или шпорой, г, предохраняющим винт и мотор от поломки при наскоке на препятствие (см. рис. 5). Подводная часть имеет в длину сильно растянутую форму, отвечающую требованию обтекаемости и частично играющую роль руля при повороте. Материалом для отливки корпусов подводной части служит коррозиоустойчивый сплав алюминия, реже — бронза. Гребные винты. Гребной винт служит для преобразования крутящего момента коленчатого вала двигателя в толкающее усилие, т. е. тягу гребного винта. Гребной винт представляет собой втулку, на которой по окружности ее размещены лопасти. В задачу лопастей входит отбрасывать воду назад и создавать тем самым толкающее усилие винта. Гребные винты подвесных моторов изготовляются двух-, трех- и четырехлопастные. Они бывают правого вращения, т. е. когда крутятся при ходе судна вперед по направлению часовой стрелки, если смотреть на судно со стороны винта, и левого вращения, т. е. когда крутятся против часовой стрелки. По размерам винты бывают самые разнообразные как по диаметру, так и по ширине лопасти, а также и по шагу (рис. 27), — все зависит в основном от требуемой скорости судна и мощности двигателя. Диаметром гребного винта называется диаметр окружности, образованной конечными точками его лопастей при вращении. Шагом винта называется расстояние, на которое подвинулся бы гребной винт при одном своем повороте, ввинчиваясь в окружающую среду без проскальзывания, подобно винту в гайке. Преобразование вращательного движения гребного винта в поступательное сопровождается значительными потерями, зависящими от: 1) размеров и формы гребного винта (формы его лопастей, шага, чистоты отделки и других факторов), 2) скорости набегающего потока, несколько отличного от скорости судна вследствие влияния корпуса судна на поток воды за кормой, 3) мощности двигателя, 4) числа оборотов гребного винта. Все перечисленное в совокупности определяет величину коэффициента полезного действия винта. КПД винта характеризует процент эффективной мощности двигателя, преобразованной в тягу гребного винта. Он обычно даже у лучших винтов не превосходит 70% и нередко выражается числом 50—55%. Надо иметь в виду, что винт будет хорошо работать и показывать высокий КПД только при том условии, если он правильно рассчитан или правильно подобран, с учетом упомянутых ранее факторов. Один и тот же винт, поставленный на другой тип судна, на который он не был рассчитан, может оказаться совершенно непригодным. Поэтому всякие замены и перестановки винтов надо производить с большой осторожностью, придерживаясь данных, рекомендованных заводом-изготовителем. Чем больше диаметр и шаг винта, тем больше требуется мощность для вращения его с тем же числом оборотов. Большие диаметры сильно удлиняют подводную часть двигателя. Поэтому их редко делают свыше 320 мм. Так, у мотора ЛММ-6 диаметр гребного винта при мощности двигателя в 6 л. с. равен 280 мм при четырех лопастях на втулке и при 1220 об/мин (см. табл. 3). Для легкости винты подвесных моторов обычно отливаются из коррозиоустойчивого алюминиевого сплава. Поверхности лопастей гребных винтов, чтобы снизить потери на трение их о воду, полируют. Крепление винта с горизонтальным валом, на котором он сидит, производится чаще всего штифтом или соединительной муфтой. Штифт изготовляется из латуни и при ударе лопастью о препятствие легко срезается. Постановка нового запасного штифта требует остановки мотора и времени, что является большой помехой как в пути, так, в особенности, во время соревнований. Кроме того, при срезе шпильки мотор теряет нагрузку, получаемую от гребного винта, резко повышает обороты, «идет вразнос». Чрезмерно большие обороты могут привести к поломке двигателя. Во избежание поломок лопастей винта при наскоке на препятствие замена срезанной шпильки допустима лишь шпилькой, изготовленной из латуни, и ни в коем случае не стальной. В новейших конструкциях появилось сочленение гребного винта, работающего по принципу трения («муфты трения»). Такие винты при случайном ударе лопастью о подводное препятствие проскальзывают по валу и не ломаются. Так как расчет гребного винта сложен и под силу только конструкторскому бюро завода или специалисту по винтам, то практически вне заводских условий подходящий винт для того или иного типа и размера лодки выбирают в результате испытаний нескольких различных винтов и последующих замеров скорости хода судна. Правильно подобранный винт дает максимально возможную скорость. Вперед Оглавление Назад

|