В Астрахани продолжается производство секций плавдока для "Северной верфи"

Как повысить |

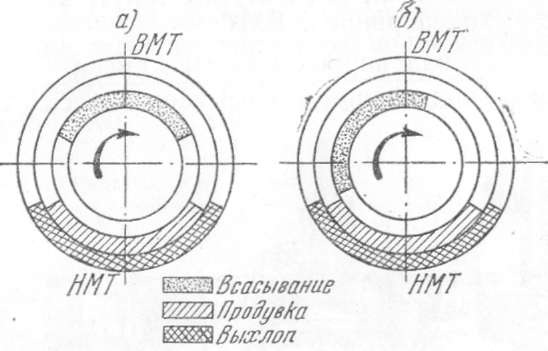

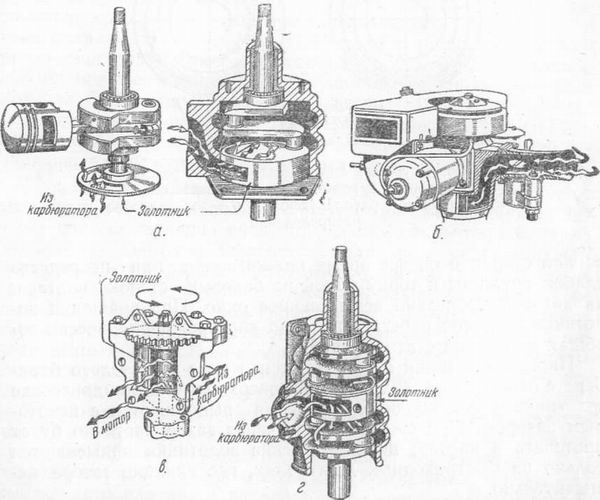

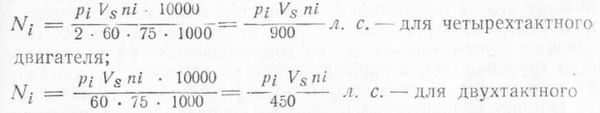

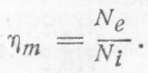

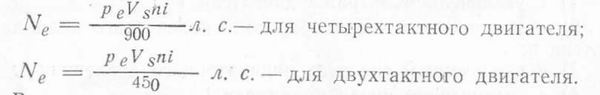

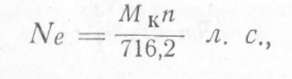

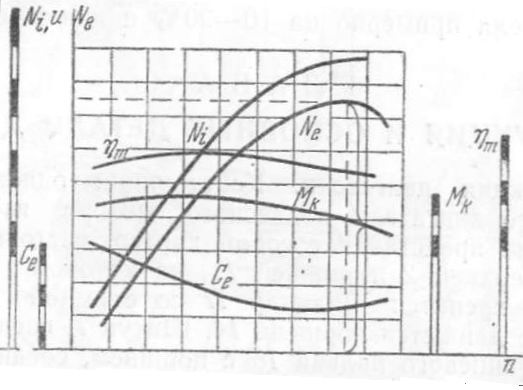

ГЛАВА 3. ДЕЙСТВИТЕЛЬНЫЕ ЦИКЛЫ, МОЩНОСТЬ, КПД ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯЧетырехтактный двигатель. Теоретические индикаторные диаграммы были построены нами без учета потерь, которые всегда бывают при работе двигателя. Так, например, при всасывании карбюратор, всасывающий клапан и всасывающий патрубок оказывают гидравлическое сопротивление движению газов и тем большее, чем больше скорость газа во всасывающей системе. По этой причине действительное давление всасывания всегда получается ниже атмосферного и зависит от длины и проходного сечения трубы, плавности переходов, точности изготовления клапанов и клапанных седел, сопротивлений в карбюраторе и обтекаемой формы деталей, встречающихся на пути потока. Это учитывается пунктирной кривой а1;b1; на диаграмме рис. 11, т. е. заряд поступает в цилиндр пониженной плотности. Понижению его плотности способствует также и нагрев смеси от горячих деталей.Таким образом, весовое количество заряда в цилиндре понижается, что учитывается коэффициентом наполнения ηv . Коэффициент наполнения показывает, какое по весу количество свежего заряда заполнило цилиндр по сравнению с тем, которое могло бы вместиться, если бы температура и давление заряда были равны атмосферным условиям. Для современных быстроходных легких двигателей коэффициент наполнения при полном открытии дросселя находится в пределах 0,8—0,9, т. е. цилиндр двигателя наполняется только на 80—90% от полного объема при нормальных условиях(1). На ηv в известной степени влияет избыток топлива, понижающий температуру всасывания и. сгорания, а вместе с ними и температуру цилиндра, поршня и головки. Смесь, содержащая в себе больше топлива, чем требуется для нормальной смеси, называется богатой. Однако работа на богатой смеси неэкономична, так как часть топлива из-за недостатка воздуха сгорает не полностью и уходит наружу с отработанными газами в виде сажи, а отчасти окиси углерода СО. Влияет на и род топлива. Каждый вид топлива имеет свою скрытую теплоту парообразования, от которой зависят температура и количество засасываемой смеси. Например, применение в качестве топлива спирта повышает ηv на 5—10% по сравнению с бензином. Так как количество выделенной тепловой энергии, а следовательно, и мощность двигателя находятся в прямой зависимости от весового заряда цилиндра, то в задачу водителя входит использовать все факторы, способствующие увеличению ηv. Рассмотрим влияние фаз газораспределения на наполнение цилиндра. В быстроходных двигателях, когда циклы следуют друг за другом очень быстро, всасываемая смесь по трубопроводу движется со скоростью примерно 100 м/сек. С закрытием впускного клапана, в силу инерции движущихся газов, к началу впуска следующего цикла перед клапаном образуется некоторое давление (поджатие) смеси, превосходящее атмосферное. В этот момент снова начнет открываться впускной клапан и поджатая смесь с силой устремляется в цилиндр; таким образом можно получить лучшее наполнение цилиндра. Поэтому чаще всего в зависимости от быстроходности двигателя начало впуска производят с опережением от 8 до 40°, а в гоночных машинах доводят его до 75° и выше. Такое опережение впуска обычно устанавливается опытным путем. Закрытие впускного клапана также осуществляют не в НМТ, как в теоретическом цикле, а позднее, примерно на 45—70°, давая больше времени на заполнение цилиндра. Таким способом период заполнения удлиняется от 220 до 290° по повороту коленчатого вала вместо 180° теоретического цикла, что увеличивает коэффициент наполнения ηv . Следующим фактором, влияющим на наполнение цилиндра, являются остаточные газы от предыдущего цикла. В четырехтактных двигателях сгоревшие газы частично задерживаются в так называемом вредном пространстве, т. е. в камере сжатия Vc . Так как такт сжатия следует непосредственно за тактом всасывания, то фактически сжатие смеси начинается не в НМТ, а с запозданием, равным концу выпуска, что дает некоторую потерю части хода. Кроме того, на протяжении хода сжатия мы имеем дополнительную потерю тепла как на нагрев стенки и головки цилиндра, так и днища поршня, что отражается понижением давления сжатия (пунктирная кривая ac1; на диаграмме рис. 11). Сжатие смеси необходимо для того, чтобы ускорить процесс ее сгорания и получить большую силу давления на поршень как при вспышке, так и во время рабочего хода. Увеличение рабочего давления повышает мощность двигателя. Чем выше степень сжатия в двигателе, тем больше мощность его, тем меньше удельный расход топлива, т. е. расход на 1 л. с. ч., тем выше термический коэффициент полезного действия двигателя. Однако увеличение степени сжатия возможно только до определенного предела, зависящего в основном от температуры самовоспламенения рабочей смеси и от возникновения детонации(2) в двигателе. Как самовоспламенение, так и детонация нежелательны: они нарушают нормальную работу двигателя. У современных быстроходных двигателей степень сжатия достигает обычно 5—8, а давление конца сжатия порядка 7,5—11 кг/см². При этом температура достигает 270—350°. Горение смеси в действительности не происходит мгновенно, а требует от 1/300 до 1/600 доли секунды, поэтому воспламенение смеси производят с некоторым опережением c1. Во время расширения, вследствие большой разности температур между стенкой и газами, часть тепла теряется в стенки и давление понижается. Все переходы давлений от такта сжатия к такту расширения происходят плавно, без резких пиков и всецело зависят от величины опережения зажигания (рис. 11, пунктирная кривая c1c2z1e1). Величина снижения давлений за ход расширения зависит от интенсивности охлаждения стенок цилиндра, его диаметра и числа оборотов; чем больше число оборотов и больше диаметр цилиндра, тем выше линия давления расширения на индикаторной диаграмме. Не доходя примерно 50—70° до НМТ по ходу расширения для лучшей очистки цилиндра, производят опережение выпуска: выпускной клапан открывается, отработанные газы с критической скоростью (скоростью звука) вытекают из цилиндра и давление резко падает, что изображено на диаграмме линией е1a1. Выпуск отработанных газов всегда происходит при повышенном давлении порядка 1,1—1,2 см², а температура газов в конце выпуска достигает примерно 500—600°. Закрытие выпускного клапана для лучшей очистки цилиндра от сгоревших газов производят также не в ВМТ, как в теоретическом цикле, а значительно позже. Для быстроходных двигателей запоздание выпуска доводят до 30—40°, а для гоночных до 55° и выше. Полезно здесь отметить, что вблизи ВМТ клапан впуска и клапан выпуска оказываются некоторое время одновременно открытыми, так как впускной клапан открывается до прихода в ВМТ, а выпускной закрывается после ВМТ. Такое перекрытие нередко достигает в моторах величины 60°, доходя в гоночных моторах до 100—120°. Подобные диаграммы можно получить и непосредственно с работающего двигателя при помощи прибора, называемого индикатором, откуда эти диаграммы и получили свое название индикаторных. Индикаторные диаграммы характеризуют работу поршня за один цикл двигателя, где по оси ординат отложены давления в цилиндре в килограммах на квадратный сантиметр, а по оси абсцисс — объемы в кубических сантиметрах в определенном масштабе. Измерив площадь диаграммы при помощи какого-либо способа и помножив на масштаб, взятый для ее изображения, получим работу двигателя за один цикл. Чаще всего площадь диаграммы приводят к равновеликому прямоугольнику, у которого основание равно ходу поршня в выбранном нами масштабе, а высота равна среднему давлению на ходе поршня (линия кл). Это давление получило название среднего индикаторного давления и имеет большое значение при подсчете индикаторной мощности двигателя и при сравнении различных двигателей друг с другом. Двухтактный двигатель. Действительная индикаторная диаграмма двухтактного двигателя, подобно индикаторной диаграмме четырехтактного двигателя, также сильно отличается от теоретической вследствие опережения зажигания смеси в цилиндре, гидравлических потерь в окнах и трубопроводах, утечки тепла в стенки цилиндра и потерь на продувку в момент расширения и сжатия (см. рис. 15). В конце хода сжатия для получения рабочего хода поршня, как уже говорилось, необходимо смесь поджечь. Сгорание топлива не происходит мгновенно, а требует для себя, хотя и очень короткого (около 1/зоо доли секунды), времени, за которое поршень успеет продвинуться примерно на 8—9% своего рабочего хода. Это приводит к сильному снижению как максимального, так и среднего давления по ходу поршня, т. е. к потере мощности двигателя и к неполному сгоранию смеси. Чтобы лучше использовать теплоту, заключенную в топливе, надо дать больше времени для ее сгорания, а для этого поджигают смесь значительно раньше прихода поршня в ВМТ, или, как говорят, с некоторым опережением, тем большим, чем быстроходнее двигатель (линия с2с3). Очень раннее зажигание делать также нежелательно, так как работа двигателя становится жесткой (жесткий ход). Появляются толчки, крутящий момент на валу становится неравномерным, а иногда это вызывает даже обратный поворот коленчатого вала и остановку двигателя. Зажигание производят с таким расчетом, чтобы получить максимальное давление спустя 10—20° после ВМТ. Для этого опережение зажигания в быстроходных двигателях обычно делают в пределах 30—45° до ВМТ. Рабочая диаграмма получается с опережением полнее, а мощность больше, чем при воспламенении смеси в ВМТ. Практически опережение зажигания осуществляют или от руки, поворотом специального рычажка, или при помощи автоматического регулятора, устанавливаемого на магнето и увеличивающего! опережение зажигания с ростом числа оборотов двигателя. Такие регуляторы установлены на последних наших отечественных конструкциях подвесных лодочных моторов ЛММ-6 и ЛМР-6. Одной из значительных потерь, искажающих теоретическую диаграмму, является потеря на ходе поршня благодаря наличию продувочных и выпускных окон. Так как в двухтактных двигателях очистка цилиндров от сгоревших газов и наполнение их свежей смесью происходят через соответствующие окна, то с начала открытия последних до момента закрытия давление в цилиндре устанавливается близким к атмосферному и процесс сжатия начинается не сразу после НМТ, а только с момента закрытия окон; то же самое и рабочий ход заканчивается не в НМТ, как это мы рассматривали в идеальном цикле, а раньше, с момента начала открытия их. Таким образом, на протяжении высоты окон получается потеря рабочего хода. Высота этих окон отнимает около 10—15% рабочего хода поршня. Продолжительность открытия каждого ряда окон, очевидно, определяется его высотой: чем выше окно, тем длиннее путь, проходимый поршнем вдоль окна, а следовательно, и больший период времени окно остается открытым. Время, или период, того или иного процесса, выраженное в градусах поворота коленчатого вала, носит название фазы процесса, или фазы газораспределения. Фазы газораспределения обычно изображаются круговыми диаграммами. Такого рода диаграмма для мотора ЛМР-6 приведена на рис. 16. Из рис. 16,а видно, что при движении поршня вверх первыми закрываются продувочные окна, а выпускные еще открыты и выпуск газов продолжается, вследствие чего часть засосанной смеси вылетает наружу. Это уменьшает коэффициент наполнения ?v и снижает мощность двигателя. На увеличение наполнения двигателя сильно влияет процесс всасывания. Значительно лучшее наполнение картера смесью получается при золотниковом распределении, когда всасывание может начинаться сразу после закрытия продувочных окон, а поджатие смеси сразу после прохождения поршнем ВМТ, как изображено на диаграмме (рис. 16,6), и происходит на всем остальном ходе поршня, до нового открытия продувочных окон. На рис. 17 приведен ряд конструкций золотникового управления впуском. Дисковый золотник представляет собой диск со сквозным окном для впуска воздуха. Своей шлифованной стороной он все время прижимается при посредстве слабой пружины к торцу одной из боковых стенок картера, на которой прорезано всасывающее окно. При вращении золотника его окно набегает на окно картера, периодически сообщая последний с атмосферой.  Рис. 16. Круговые диаграммы газораспределения с поршневым и золотниковым впуском смеси: а — поршневое распределение; б — золотниковое распределение Иногда золотники изготовляются в виде пустотелого барабана с окном на цилиндрической поверхности. Цилиндрические золотники для свободного вращения выполняются с некоторым зазором. При сжатии смесь через зазор частично будет протекать в картер; цилиндрические золотники применяются только на быстроходных двигателях, где влияние зазора незначительно. Гидравлические потери и понижение давления на протяжении рабочего хода примерно остаются такими же, как и у четырехтактного двигателя. Сумма всех перечисленных потерь в индикаторной диаграмме двухтактного двигателя составляет приблизительно 8—10% от диаграммы теоретического цикла, а потому для определения работы цикла можно пользоваться последней, уменьшая ее на указанный процент. Определять площадь диаграммы можно или при помощи специального прибора (планиметра), или вычертив ее на миллиметровке и подсчитав число миллиметров, заключенных внутри диаграммы. Площадь умножают на масштаб диаграммы и получают действительную работу цилиндра за один цикл. Продолжительность отдельных фаз по углу поворота коленчатого вала в современных двухтактных подвесных моторах колеблется в пределах: для всасывающих окон 100— 115°, для продувочных 86—115°, для выхлопных 110—135°. Делая сводку всех явлений в цилиндре двухтактного двигателя за полный цикл, мы получим такую картину: 1-й такт — ход поршня к ВМТ: над поршнем сжатие смеси/под поршнем всасывание смеси.  Рис. 17. Конструкции золотников для впуска рабочей смеси в картер: а — дисковый золотник; б — цилиндрический золотник двухцилиндрового двигателя; в — цилиндрический золотник, приводимый от шестерни, связанной с коленчатым валом; г — цилиндрический золотник четырехцилиндрового двигателя 2-й такт — ход поршня к НМТ: над поршнем сгорание и расширение/под поршнем сжатие смеси Чистота заряда в двухтактных двигателях зависит от качества продувки. Количество отработанных газов после продувки колеблется в весьма широких пределах: от 3% для двухтактных двигателей с прямоточной продувкой при наличии избыточного воздуха или смеси при продувке и достигает 40—50% при камерной продувке. Мощность двигателя и коэффициент полезного действия. Из механики известно, что мощность есть работа, совершаемая в единицу времени. Работа за один полный цикл выражается произведением среднего индикаторного давления рi на рабочий объем цилиндра. Зная число оборотов двигателя в минуту и среднее индикаторное давление, легко подсчитать его мощность по формулам:  Получаемая мощность носит название индикаторной мощности двигателя. Она дает представление о работе газа, переданной поршню. Из приведенных формул видно, что индикаторная мощность возрастает: 1) с увеличением литража двигателя Vs ; 2) с увеличением числа оборотов коленчатого вала двигателя n; 3) с увеличением среднего индикаторного давления рi ; 4) с увеличением числа цилиндров i. Индикаторную мощность нельзя полностью использовать, для полезной работы из-за существующих потерь в самом двигателе, или так называемых «механических потерь», которые учитываются механическим коэффициентом полезного-действия. Мощность, которой мы можем располагать в действительности на коленчатом валу, называется «эффективной мощностью». Таким образом, под механическим коэффициентом полезного действия понимают отношение эффективной мощности двигателя, т. е. мощности, действительно получаемой на валу двигателя Ne к индикаторной, т. е. мощности, передаваемой газами поршню двигателя Ni :  Так как при различном числе оборотов ηm неодинаков, то принято относить к двигателю только ηm , получающийся при максимально достижимой мощности Nemaks Механические потери в двигателе можно подразделить на три основных вида: 1. На потери при трении всех движущихся частей двигателя: поршня, поршневых колец, подшипников. Величина этого вида потерь является самой большой и в основном зависит: а) от состояния поверхностей трущихся деталей, б) от давления между ними и в) от характера и качества смазки и равняется примерно 55—65% от общего количества механических потерь. 2. На потери при приведении в действие вспомогательных механизмов (магнето, насосы) обычно падает от 6 до 18% от общего количества потерь. 3. На потери при наполнении цилиндра свежей смесью и очистку его от отработанных газов, так называемые «гидравлические», или «насосные потери», падает все остальное. Последние потери слагаются из сопротивлений во всасывающем трубопроводе, в карбюраторе и во впускных окнах. Сюда относят трение газов о шероховатую поверхность каналов. Обычно механические потери на основании практических данных принимаются равными 10—25% от индикаторной мощности, т. е. к гребному винту может быть подведено лишь 90—75% мощности, передаваемой газами поршням двигателя. Эффективная мощность подобно индикаторной может быть выражена соответственными формулами:  величина Pеf входящая в формулу эффективной мощности, носит название среднего эффективного давления (по аналогии со средним индикаторным давлением). Она в действительности не может быть замеренной на двигателе и является условной. Ее получают вычислением из формулы мощности, если известны: литраж двигателя, обороты и мощность, развиваемая двигателем на гребном валу. Когда двигатель построен, эффективная мощность, а следовательно, и среднее эффективное давление определяются испытанием мотора или его двигателя на тормозном станке, где обычно замеряется развиваемый двигателем крутящий момент, а по крутящему моменту определяют уже эффективную мощность по формуле  где Мк выражен в кгм, а эффективное давление уже получается из ранее приведенных формул мощности в килограммах на квадратный сантиметр. Среднее эффективное давление является важной величиной, им часто пользуются при сравнении различных двигателей между собой. Для двухтактных двигателей подвесных моторов обычного типа величина среднего эффективного давления при максимальной мощности колеблется в пределах от 4 до 6 кг/см² и для спортивных и гоночных—от 7 до 12 кг/см². С увеличением числа оборотов механические потери сильно возрастают, требуя затраты полезной энергии, а заряд цилиндра уменьшается. Потери возрастают не прямо пропорционально числу оборотов двигателя, а с некоторым превышением и, наконец, достигают величины прироста мощности; это соответствует максимальной мощности, после чего с дальнейшим ростом числа оборотов мощность двигателя начинает убывать.  Рис. 18. Типовой график внешней характеристики двигателя: Ni и Nе — мощность; Мк — крутящий момент; Се — удельный расход топлива на 1 л. с. ч.; ηm — механический КПД двигателя Диаграммы, показывающие изменение эффективной мощности, в зависимости от числа оборотов при полном открытии дросселя получили название характеристик двигателей. Часто на этом же графике изображают кривые расхода топлива, изменения pt от числа оборотов, изменения крутящего момента Mk , механический КПД ηm , удельный расход топлива Се и другие данные, характеризующие двигатель. Такая диаграмма изображена на рис. 18. Если эффективную мощность двигателя разделить на полный рабочий объем двигателя, выраженный в литрах, то мы получим так называемую литровую мощность, т. е. мощность, отнесенную к одному литру рабочего объема, двигателя. Литровая мощность характеризует полноту использования объема всех цилиндров двигателя. Для гоночных моторов в настоящее время, литровая мощность достигает величины 60—70 л. с, а в отдельных случаях бывает и значительно больше. Двухтактные двигатели, уступая в экономичности четырехтактным двигателям, обладают, в свою очередь, такими преимуществами, как отсутствием клапанов и распределительного механизма, повышенной литровой мощности, простотой конструкции и ухода за ним, меньшим удельным весом и дешевизной двигателя в изготовлении. Чем проще двигатель, тем меньше причин для его неисправности, тем он надежнее. Здесь необходимо отметить и еще одно важное преимущество двухтактных двигателей: большую равномерность крутящего момента, так как в четырехтактных двигателях за счет инерции маховика осуществляются три такта, а в двухтактном всего один. Поэтому для установления равномерности крутящего момента требуются маховики значительно меньшего веса, что дополнительно снижает общий вес двухтактного двигателя примерно на 10—20% и даже больше. (1) Нормальными атмосферными условиями называется атмосферное давление 1 кг/см² и температура +15°. (2) О детонации см. главу 6. Вперед Оглавление Назад

|